Стальные трубы широко используют в различных отраслях народного хозяйства для транспортировки жидких, сыпучих и газообразных сред, в качестве элементов металлоконструкций. Все многообразие трубных изделий, их размерные параметры и допустимые отклонения регламентированы в нормативных документах, носящих типовое наименование сортамент труб стальных.

Каждый производитель обязан строго соблюдать приведенные в государственных стандартах требования, любое отклонение от размеров повлечет невозможность использования изделий в трубопроводах из материалов других поставщиков товара. Зная регламентированный сортамент стальных труб по диаметру и толщине стенки, а также их допустимые отклонения, заказчик всегда может самостоятельно выбрать нужный товар и проконтролировать поставляемую предприятием продукцию — это позволит избежать обмана со стороны недобросовестных производителей.

Рис. 1 Прямошовные круглые трубы

Технология производства прямошовных стальных труб

В отличие от бесшовных труб, получаемых методом холодной и горячей прокатки путем прошивания цилиндрической заготовки твердосплавной пикой, электросварные изготавливают из листа или ленты в спиралешовных изделиях. В прямошовных трубах сварной стык расположен по всей длине, при изготовлении изделий большого диаметра из-за ограничений в размерах стальных листов используют два сварных шва, соединяющих пару листовых заготовок.

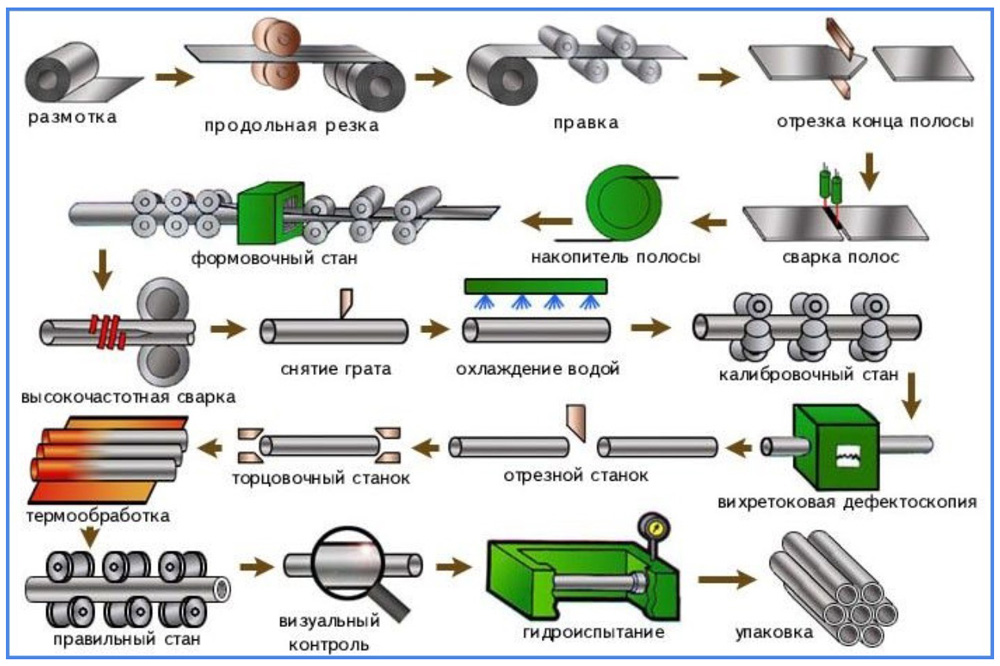

Технологический процесс производства прямошовных электросварных нефтегазопроводных и обсадных труб состоит из следующих этапов:

Рис. 2 Технологический процесс изготовления прямошовной трубы

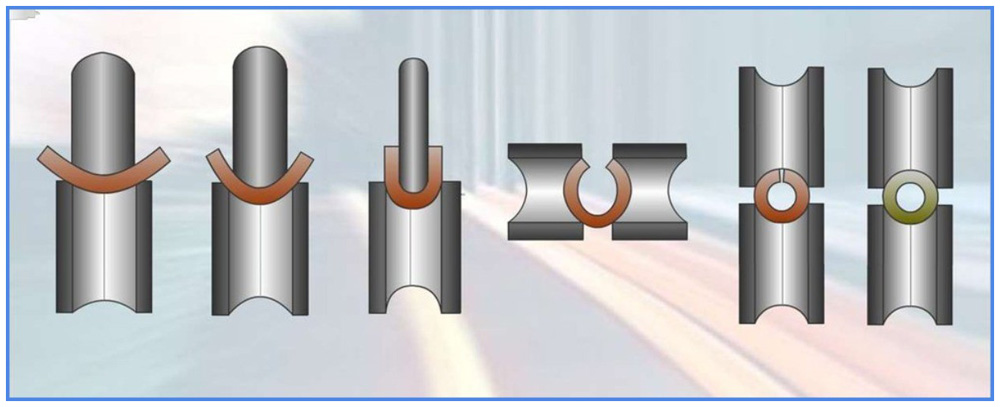

Рис. 3 Процедура изгибания листа в круг

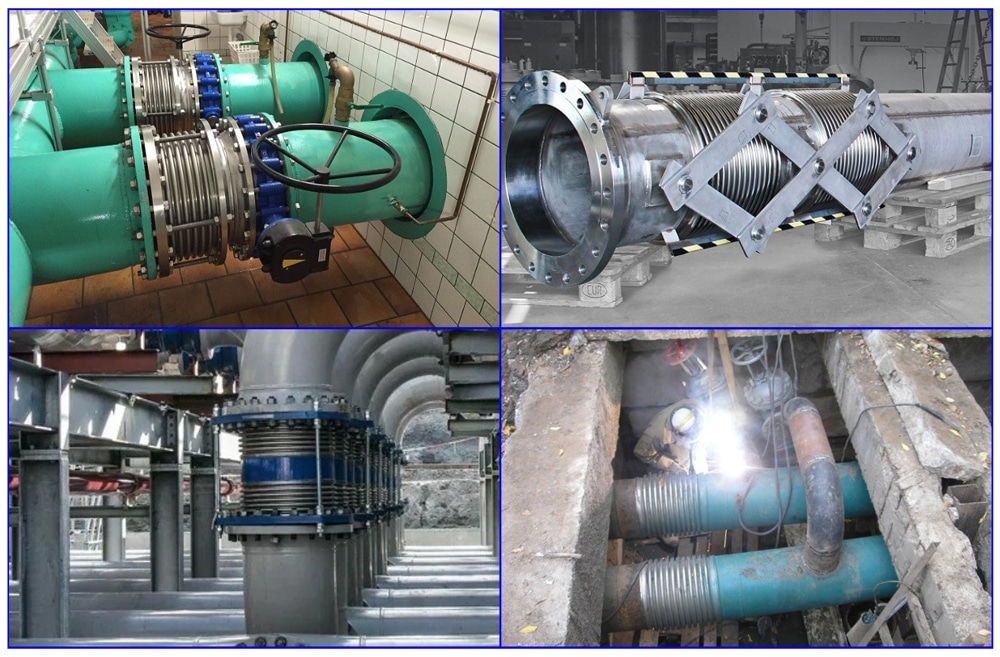

Читайте также: Компенсаторы для трубопроводов – виды, технические характеристики

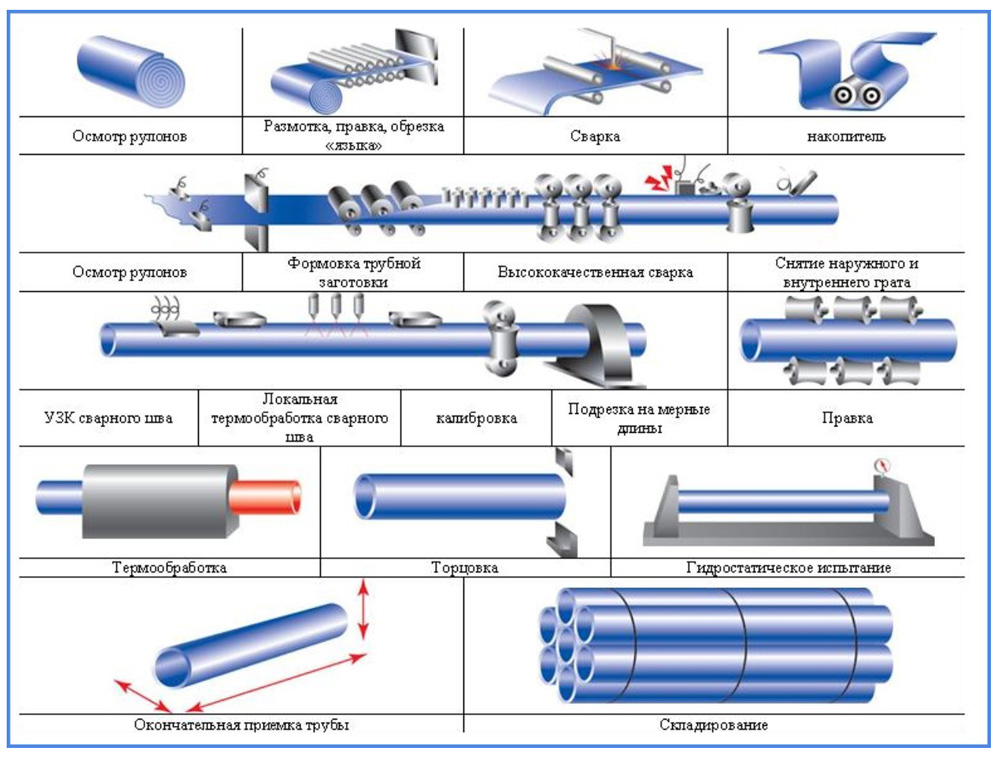

Рис. 4 Процесс формирования и нормализации круглой трубной оболочки в процессе производства

Методы сварки прямошовных труб

Трубная продукция, изготавливаемая по методике сгибания листа (полосы) стали в круг и соединения ее стыков, сваривается по нескольким разным технологиям.

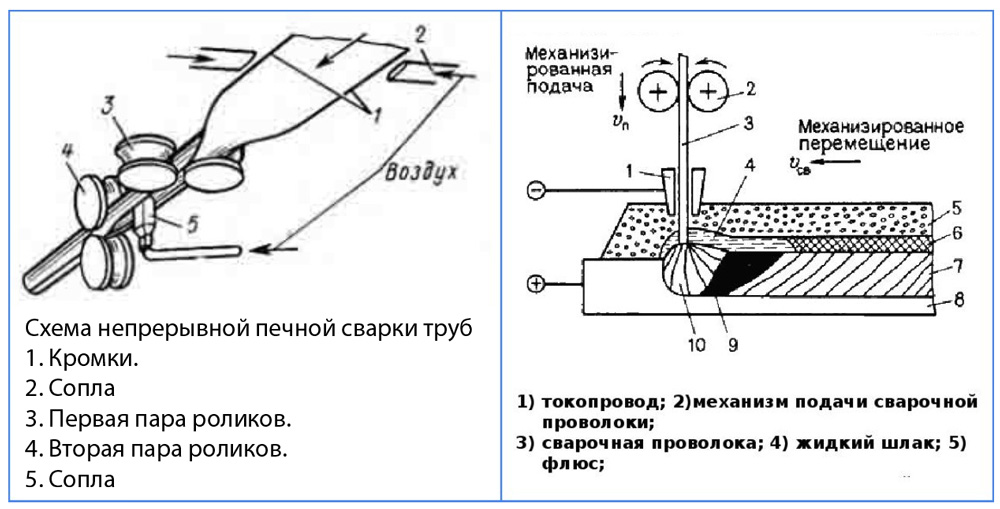

Печная сварка

Поступающая на прокатный стан для придания ей круглой формы стальная полоса (штрипс) предварительно прогревается в туннельной печи до температуры около 1300 °С. Подходя к прокатным роликам, боковые сопла горячим воздухом дополнительно нагревают кромки трубы до температуры около 1400 °С. Аналогичные сопла установлены в зоне валков формовочного стана и нагревают края полосы до 1400 °С перед непосредственным сгибанием листа в круг с контактом крайних кромок.

После соединения кромок, нагретых до высокой температуры под давлением валками, образуется прочный шов, полученный методом взаимной диффузии расплавленных металлов. Далее труба еще раз протягивается через печь с формовочными валками для придания ей правильной геометрической формы. Технология относится к видам обработки стали методом горячей деформации.

Рис. 5 Схема печной и электродуговой сварки в среде флюса

Электросварка

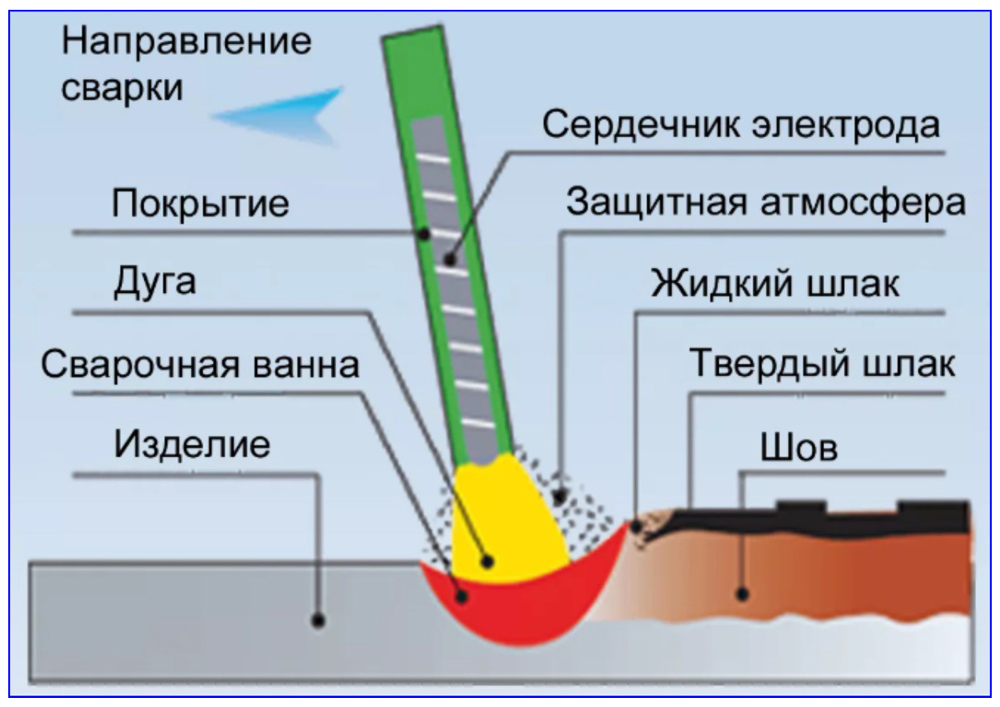

Электросварка чаще других методов применяется при сваривании труб круглого сечения, она позволяет получать высококачественный шов на тонких стенках. Трубные изделия, применяемые для трубопроводных магистралей нефтегазовой промышленности, изготавливаются с применением дуговой сварки с флюсом. Для проведения сварочных работ в формообразующем прокатном стане формируют трубную оболочку круглой формы, если диаметр изделия слишком велик, круг собирают из двух листов, которые формуют под прессом до получения полукруглой формы.

Автоматическую электрическую сварку производят одновременно с двух сторон до получения равномерно провареного продольного шва, в качестве электрода используют проволоку. После убирания гранда, ультразвуковой проверки и гидроиспытаний труба готова к применению.

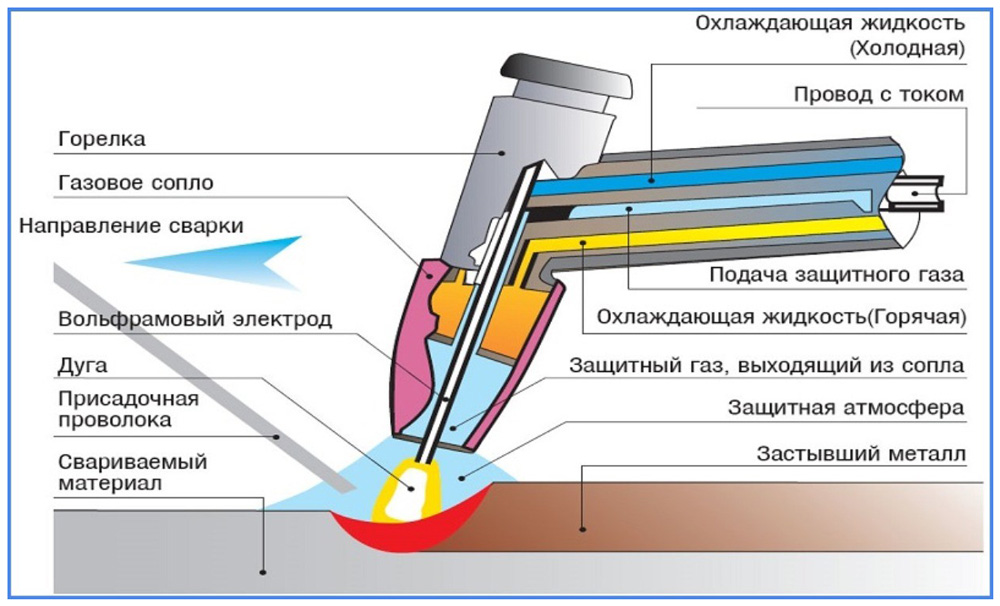

Рис. 6 Электросварка в инертных газах — принцип

Электросварка в среде защитного газа

Недостаток проведения сварочных работ на воздухе — вредное воздействие кислорода на стык, в результате в шовной полосе образуются воздушные пузыри, изменяется ее химический состав из-за карбидизации легирующих элементов, на поверхности появляется окалина.

Избавиться от указанных вредных факторов, возникающих вследствие воздействия на металл кислорода окружающей среды, позволяет применение в области сварки инертных защитных газов: углекислого, аргона и гелия. При работе нейтральные газы, будучи тяжелее воздуха, вытесняют его из рабочей зоны, исключая контакт расплавленной сварочной ванны с атмосферным кислородом. В качестве электродов используют тугоплавкие изделия из вольфрама.

Сварку в среде инертного газа чаще применяют для соединения деталей из нержавеющей или высоколегированной стали, швы отличаются однородностью материала, одинаковой толщиной, высоким качеством поверхности, обеспечивают отличную герметичность и прочность стыка.

Трубные изделия, полученные методом электрической сварки, относятся к группе холоднодеформированных.

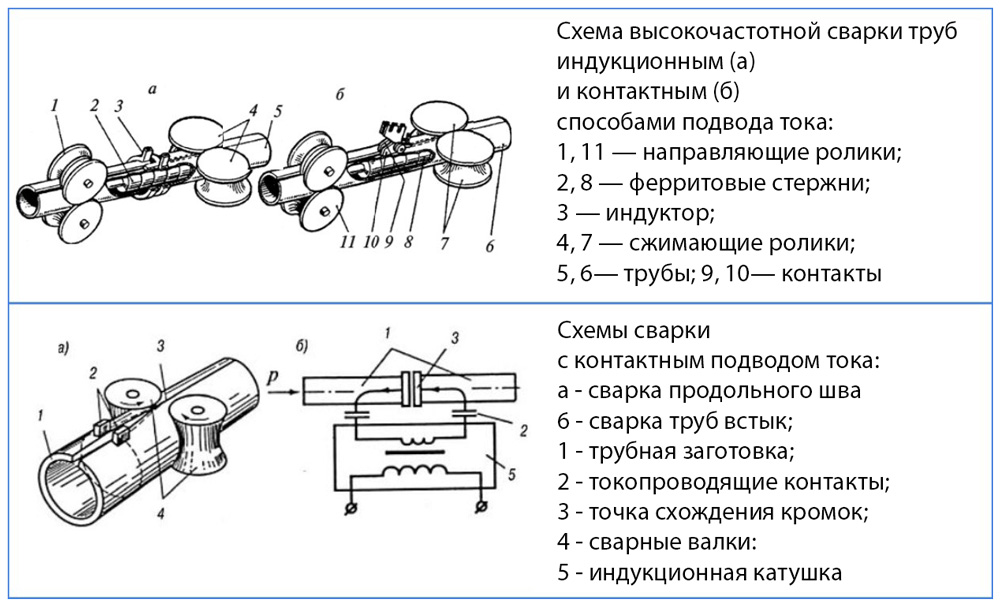

Рис. 7 Схемы сваривания ТВЧ

Высокочастотная (индукционная) сварка

Современный высокоскоростной метод сваривания давлением (прижиманием оплавленных кромок друг другу с физическим усилием), при котором края заготовки нагреваются токами высокой частоты ТВЧ до размягчения, широко используют в трубном производстве. Плотность токов максимальна в поверхностном слое изделия и резко снижается при погружении в глубь заготовки (поверхностный эффект), благодаря чему сильно разогревается только тонкий слой наружной оболочки глубиной 0,1 — 0,15 мм.

Нагрев стыкуемых кромок производится индуктором, расположенным в непосредственной близости от их краев, он генерирует индукционные токи по краям заготовки с помощью двух скользящих по трубной оболочке электродов.

При индукционном сваривании соединяемые трубные кромки заготовки имеют вид буквы Y, ТВЧ подводятся к кромкам посредством индуктора или поворотного ролика так, чтобы он проходил через точку их схождения. Расстояние от токопроводящих контактов до места стыка варьируется в диапазоне от 25 до 300 мм.

Существует несколько технологий индукционной сварки, для соединения трубных кромок из черных и цветных металлов чаще используют методику сваривания под давлением с оплавлением. Скорость нагрева при данной технологии составляет 15·104 °С/с, осадки 2000 мм/с, технология обеспечивает высокое качество сварочного соединения.

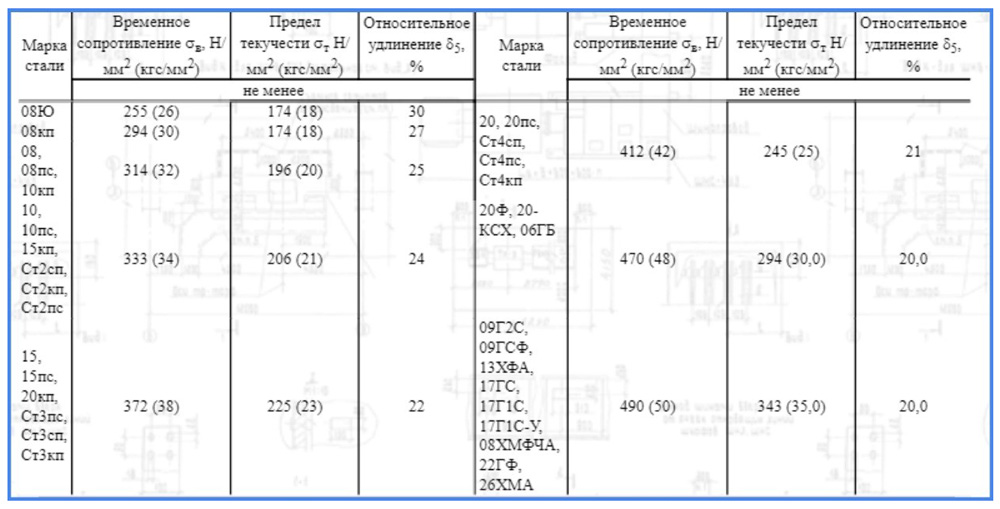

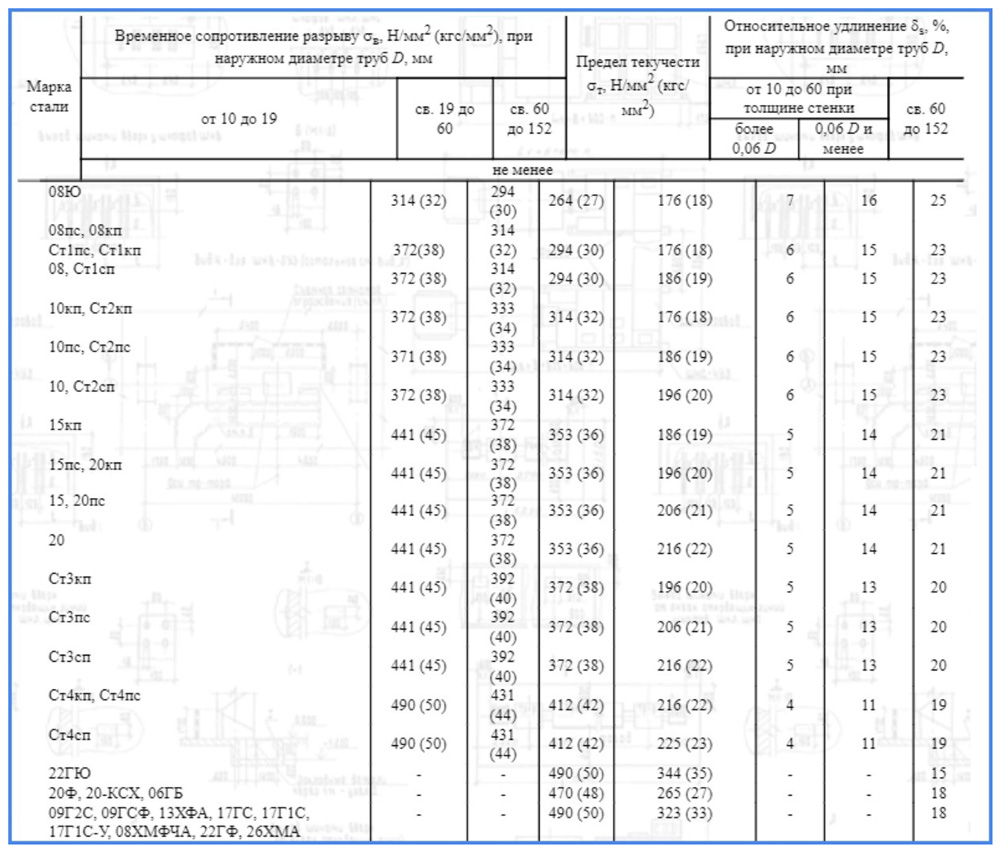

Рис. 8 Физические параметры металлов термообработанных и горячередуцированных прямошовных труб классов А и В (ГОСТ 10705-80)

Особенности прямошовных труб из стали по ГОСТ 10705-80

Электросварные трубы в зависимости от вида качественных показателей разбивают на группы:

a). А — за норму принимают механические качества изделий из спокойной (сп), полуспокойной (пс) и кипящей стали (кп) марок Ст 1, Ст 2, Ст 3, Ст 4.

b). Б — нормой является химический состав сталей:

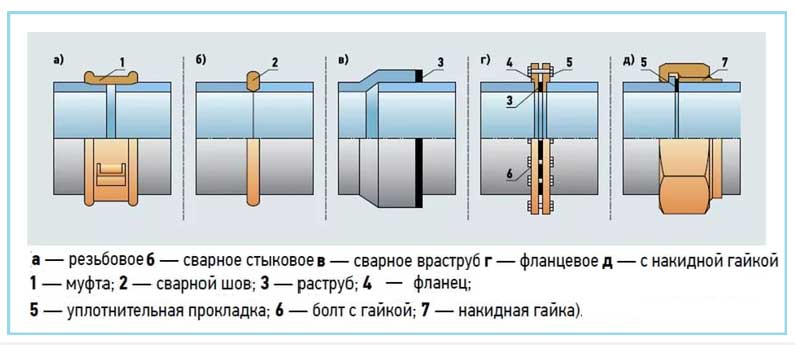

Читайте также: Фитинги для металлических труб резьбовые — каталог, размеры, ассортимент

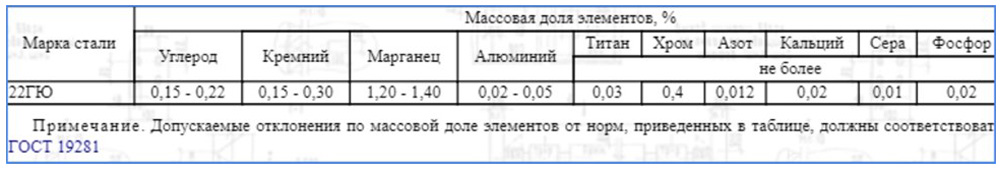

Рис. 9 Химический состав Ст 22ГЮ

c). В — для нормирования используют механические и химические свойства изделий из следующих сталей:

d). Д — для изделий, нормируемых гидроиспытанием.

Трубы из марки стали с высоким содержанием углерода производят с термообработкой всего изделия или сварного шва, горячередуцированными или без термообработки.

Трубы из сталей с невысоким содержанием легированных добавок изготавливают с полной термообработкой, только сварного шва, без термообработки. Вид термобработки выбирает производитель.

Рис. 10 Физические параметры металлов шовных труб 10 — 152 мм классов А и В без температурной обработки и с термообработкой шва

Сортамент труб стальных по ГОСТ 10704-91

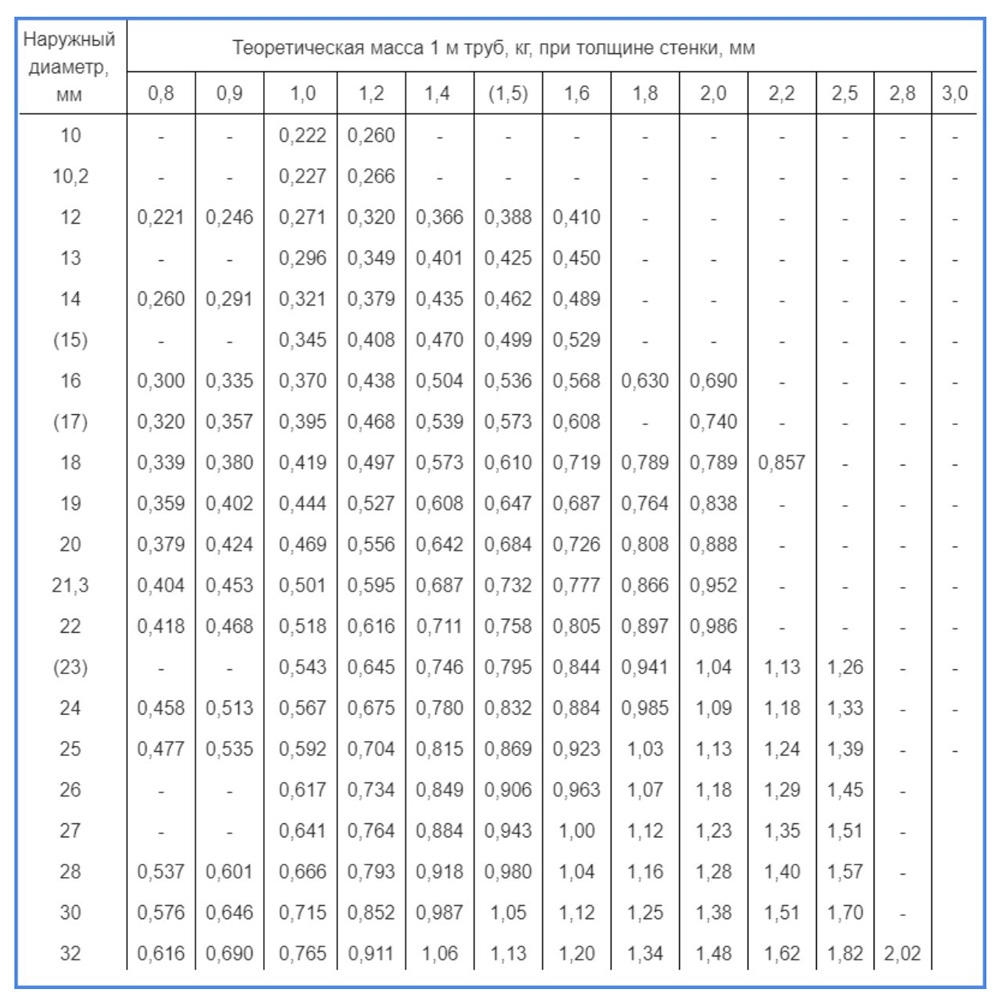

Сортамент металлических труб с прямым швом, указанием их размерных параметров и массы, регламентирован ГОСТ 10704-91, его основные пункты:

a). Диаметр оболочки: 10 — 1420 мм.

b). Толщина: от 0,8 до 32 мм.

c). Вес 1 м. п.: от 0,222 кг (для трубы 10 мм) до 1095,3 кг (в 1420 мм изделиях).

d). Длина труб:

Для немерной группы не менее:

Мерная длина должна быть:

Кратной 250 мм.

e). Покупатель имеет право потребовать поставки труб категорий А и В, имеющих сечение в окружности свыше 152 мм — длиной от 10 м, при диаметре менее 70 мм — длиной от 4 м.

f). Для труб окружностью свыше 630 мм длина только немерная.

Рис. 11 Сортамент стальных труб по диаметрам и толщине стенки по ГОСТ 10704-91 (для диапазона 10 — 32 мм)

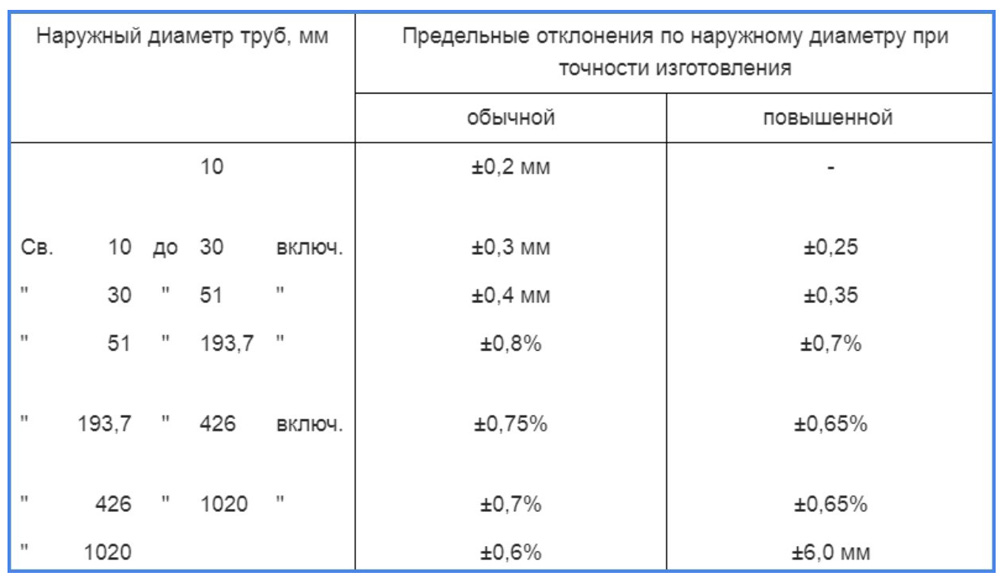

ГОСТ 10704-91, указывающий сортамент труб круглых с электросварным швом, допускает 2 класса точности по длине с пределами отклонений для мерных труб:

Для труб до 6 м допуск по длине +10 мм, свыше 6 м — допустимо отклонение длины +15 мм.

Для изделий до 6 м допуск + 50 мм, свыше 6 м — допускается превышение длины на +70 мм.

Допуск отклонений по сечению:

Заказчик и производитель могут согласовать выпуск труб с односторонним допуском толщины, он не должен превышать общую сумму положительных и отрицательных отклонений.

Для труб от 478 мм устанавливают следующие классы точности по овальности:

Рис. 12 Сортамент круглых стальных труб — таблица пределов отклонений диаметров

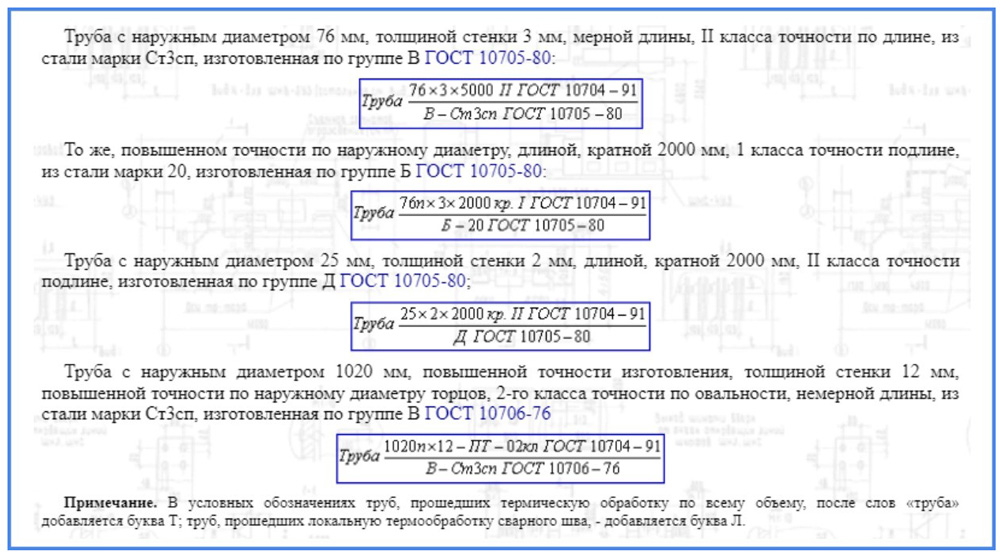

Условное обозначение

По ГОСТ 10704-91 трубы обозначаются в виде числовой дроби, в ее верхней части (в числителе) указаны:

В нижней части дроби (знаменателе) указывают параметры стали:

Рис. 13 Варианты обозначения

В производстве трубных прямошовных изделий руководствуются ГОСТ 10704-91, регламентирующим сортамент стальных электросварных труб — их размерные параметры, массу и пределы отклонений от геометрической формы. Выполнение данного стандарта позволяет унифицировать свою продукцию многочисленным производителям и сделать ее взаимозаменяемой при использовании в промышленных, производственных, градостроительных, коммунальных инженерных коммуникациях.